在智能制造环境下,企业对生产过程的精细化管理和产品质量的严格控制提出了更高要求。用友U8作为一款广受欢迎的企业资源规划(ERP)系统,其与制造执行系统(MES)、产品生命周期管理(PLM)的有效集成,为企业构建了一体化的设计、生产、质量管理平台。本文将以实际案例剖析用友U8与MES、PLM系统的成功对接,揭示其如何提升企业运营效率与产品质量。

一、案例背景

某机械设备制造企业(以下简称“企业”),面对日益激烈的市场竞争和客户需求的多样化,决定通过数字化转型提升其产品研发速度、生产效率及产品质量。为此,企业用友U8作为其ERP核心系统已经使用了将近10年,后续先后上线并部署了MES与PLM系统。为了提升企业效率,部署了用友U8与MES,PLM的系统集成解决方案。旨在实现设计、制造、质量控制的全流程一体化管理。

对接过程中所遇到的难点:

1. 系统版本太老:U8还是之前的老版本,在很多新的板块实现不了,需要先进行升级。

2. U8接口问题:用友U8的接口“缺胳膊少腿”,很多都是没办法实现的,比如上下游单据关联等,整个U8接口全部是我们自主封装出来的。

3. PLM图纸上传至U8:因为附件查询跟写入的问题接口并不支持,图纸是通过链接的形式传输的。

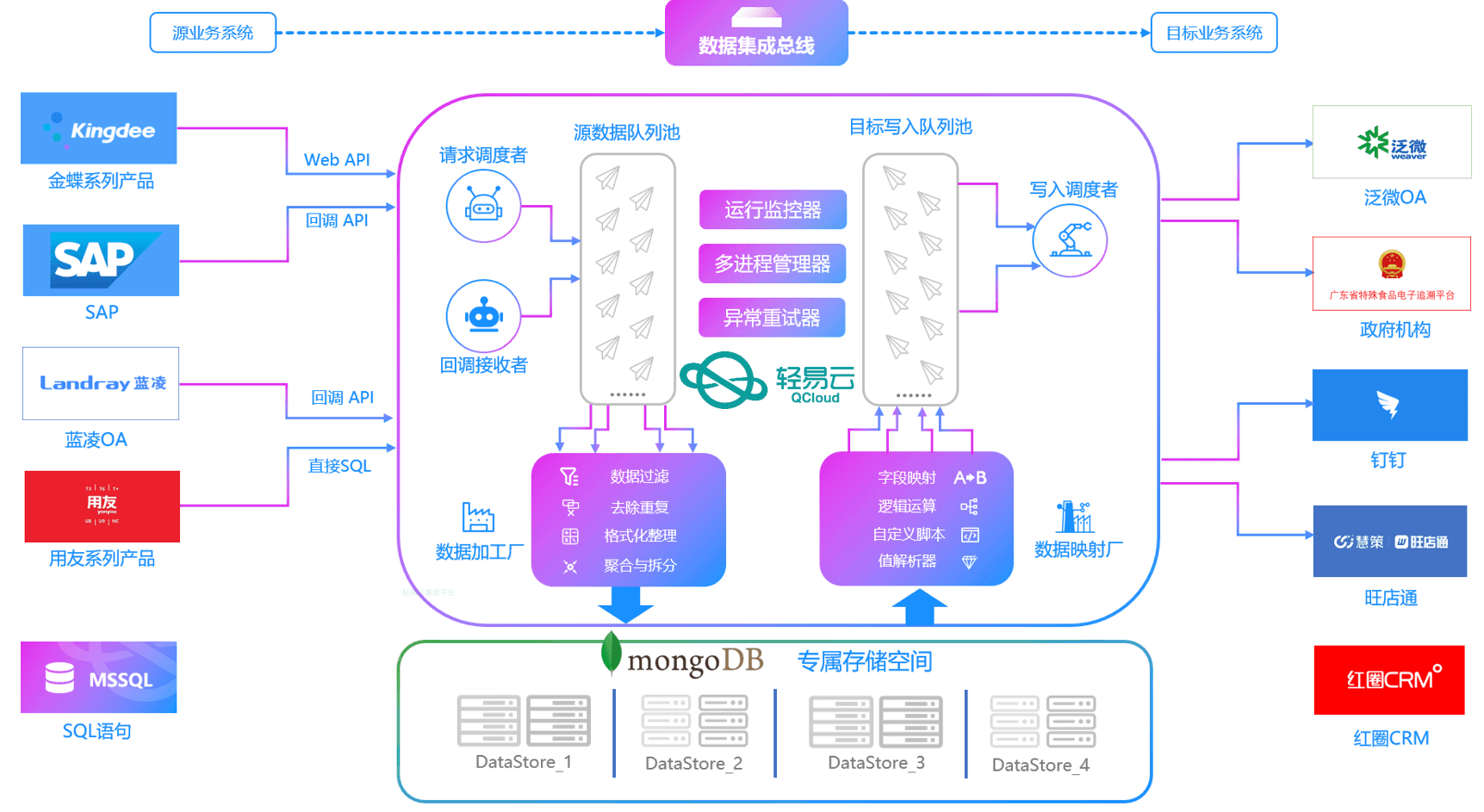

4. 对接方式:通过中间件《轻易云集成平台》进行三方的同步。

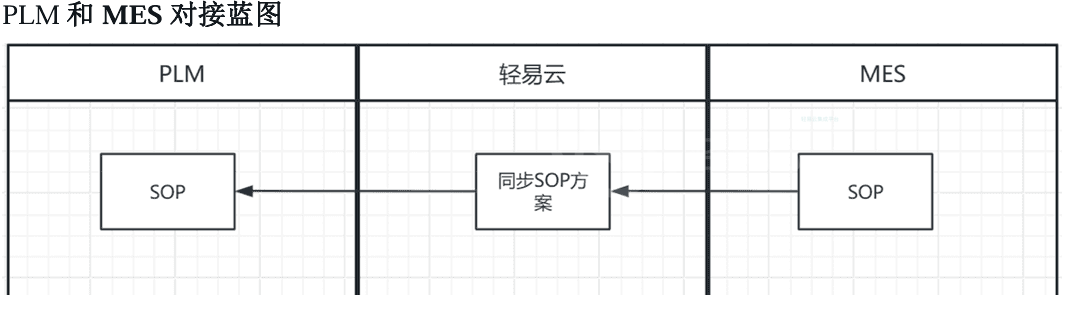

二、U8与PLM集成:

产品研发与数据管理无缝对接

1. 设计数据统一管理:用友U8与PLM系统通过标准接口实现双向数据交换,设计人员在PLM环境中完成产品设计后,相关BOM(物料清单)、图纸、技术文档等关键数据自动同步至U8系统,确保设计信息的准确性和一致性。

2. 变更管理协同:当产品设计发生变更时,PLM系统触发变更流程,U8系统实时接收变更通知,同步更新物料信息与生产计划,避免因信息滞后导致的生产浪费。

3. 工程版本控制:PLM系统对设计文件进行严格的版本控制,U8系统根据版本信息精确调度生产资源,确保生产线上使用的始终是最新的设计数据。

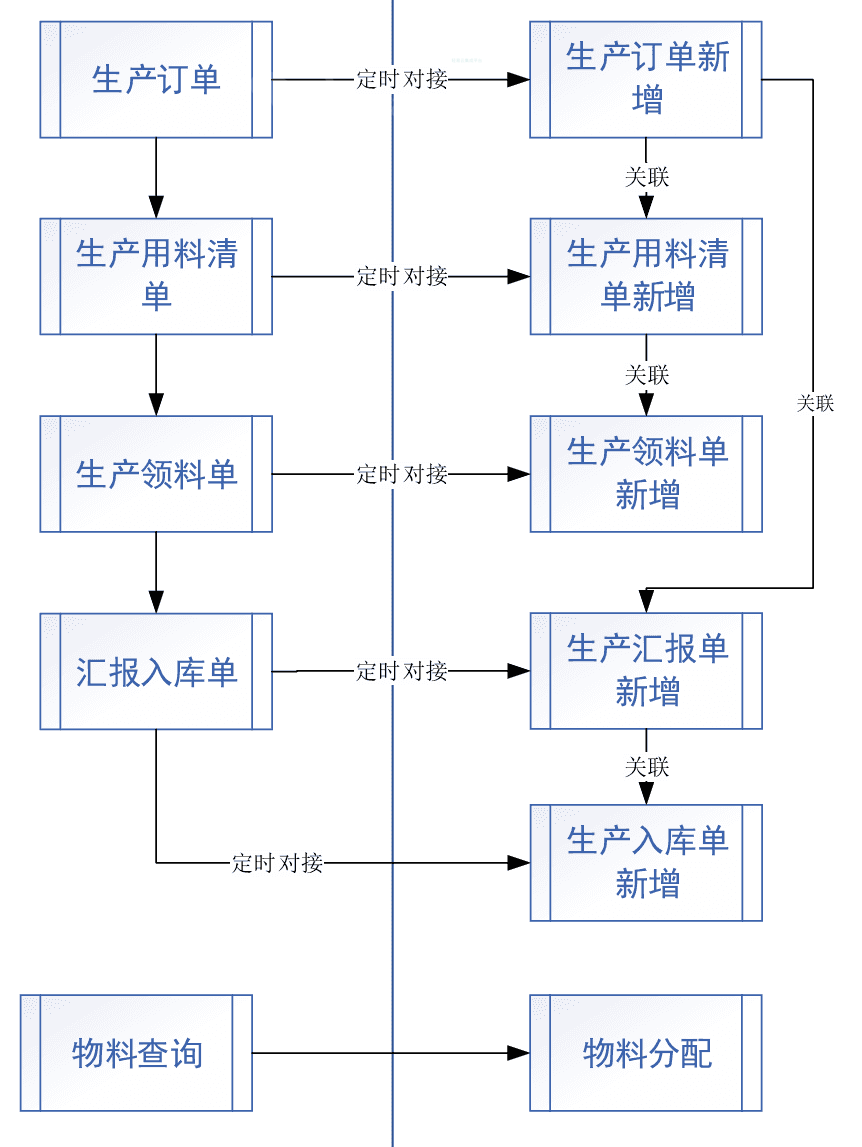

三、U8与MES对接:

实时监控与智能调度生产过程

1. 生产计划协同:U8生成的生产计划通过API接口传递给MES系统,MES据此调度设备、分配人力资源,确保生产活动与整体战略目标一致。

2. 实时数据采集:MES系统实时收集车间现场的作业进度、设备状态、物料消耗等数据,通过接口反馈至U8,使得管理层能即时掌握生产动态,快速响应异常情况。

3. 质量追溯与控制:MES系统对每个生产环节进行质量检测与记录,数据同步至U8,形成完整的产品质量追溯链条。当出现质量问题时,可迅速定位问题源头,指导纠正措施的制定与执行。

4.其他内容:生产所产生的库存数据和生产过程管理,比如:从生产订单—>生产汇报入库整体流程对接。

四、一体化效益体现

1. 缩短产品上线周期:通过U8与PLM的紧密集成,设计变更能够快速传递至生产环节,显著缩短新产品从设计到量产的时间。

2. 提高生产效率:MES系统的实时监控与智能调度,减少了生产过程中的等待时间与资源浪费,提高了设备利用率与工人劳动效率。

3. 保障产品质量:一体化平台实现了从设计源头到生产末端的质量数据闭环管理,有效预防质量问题的发生,提升产品质量稳定性与客户满意度。

4. 决策支持增强:集成后的U8、MES、PLM系统提供的全方位、实时数据,为管理层提供了准确的业务洞察,支

持基于数据的决策制定,驱动企业持续改进与创新。

总结来说,用友U8与MES、PLM的成功对接实例,生动展示了企业如何通过深度集成信息化系统,打破部门间的信息壁垒,实现设计、生产、质量的一体化管理。这一模式不仅提升了企业运营效率,确保了产品质量,更为企业在数字化转型道路上迈出了坚实步伐,为其长远发展奠定了坚实基础。

轻易云工作流程: